Pourquoi et quand utiliser un creuset en nitrure de bore ?

Publié: 2023-10-31Introduction

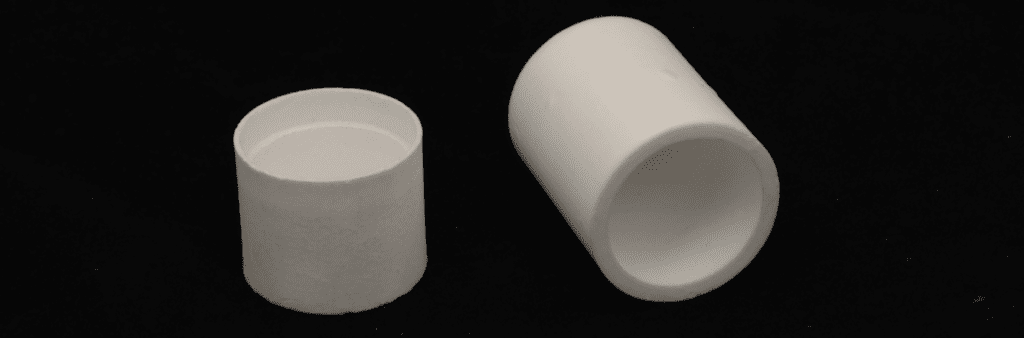

Les creusets sont essentiels dans diverses industries, et le choix du matériau du creuset a un impact significatif sur la qualité et l'efficacité du processus. Les creusets en nitrure de bore (BN) ont attiré l'attention pour leurs propriétés uniques. Cet article compare les creusets en nitrure de bore à d’autres matériaux de creuset courants, soulignant les avantages du BN.

Inertie chimique :

Les creusets BN sont hautement chimiquement inertes et résistent aux réactions avec les métaux en fusion et les substances corrosives. Cela minimise la contamination et préserve l’intégrité du matériau.

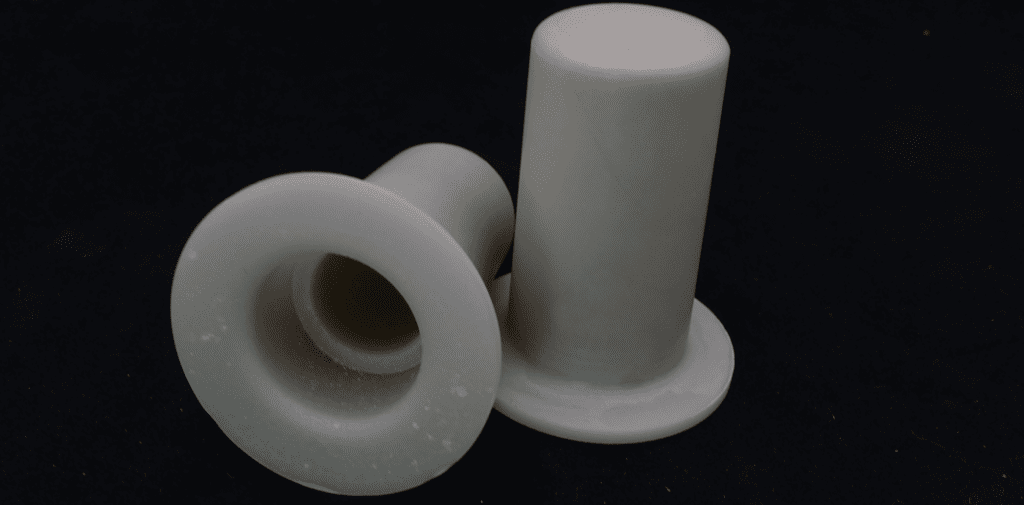

Non mouillant pour les métaux en fusion :

Les creusets en nitrure de bore ont une faible mouillabilité aux métaux fondus, empêchant l'adhésion et permettant un retrait facile du matériau. Cette propriété est bénéfique pour les procédés utilisant des matériaux réactifs et collants, réduisant ainsi les problèmes d’adhésion.

Résistance aux chocs thermiques :

Les creusets BN ont une excellente résistance aux chocs thermiques, résistant aux variations rapides de température sans se fissurer ni se déformer. Cela améliore la longévité et la fiabilité du creuset, en particulier dans les applications nécessitant des cycles thermiques exigeants, contrairement aux creusets en quartz et en alumine.

Isolation électrique:

Les creusets en nitrure de bore démontrent de fortes propriétés d'isolation électrique, ce qui les rend adaptés aux processus nécessitant une résistance ou une isolation électrique. Cette caractéristique est précieuse dans des applications comme la fusion par induction, où les courants électriques doivent être contrôlés, contrairement aux creusets en graphite qui sont conducteurs.

Comparez avec les creusets métalliques

Par rapport aux creusets métalliques, les creusets en nitrure de bore présentent plusieurs avantages. Les produits métalliques offrent une polyvalence en termes de méthodes de traitement, permettant la création de formes variées et même de creusets de grande taille par soudage. Cependant, les métaux sont sujets à des réactions chimiques à haute température et leur résistance diminue considérablement dans de telles conditions. Les métaux réfractaires comme le molybdène, le tungstène et le tantale sont préférés en raison de leur tolérance aux températures élevées. Pourtant, plus la tolérance à la température d’un métal est forte, plus sa mise en forme et sa fabrication deviennent difficiles. Le tungstène et le tantale, par exemple, sont des ressources rares, et les processus de fabrication de leurs creusets, énergivores, rendent difficile la réduction des coûts. Ces creusets métalliques peuvent introduire des impuretés dans les matériaux en fusion en raison de leur composition similaire. De plus, les creusets métalliques ont une faible mouillabilité au métal fondu par rapport aux matériaux céramiques. Par conséquent, les creusets en céramique, tels que les creusets en nitrure de bore, offrent des avantages significatifs dans des applications spécifiques.

Creusets au tantale

Comparé au graphite

Le graphite est une forme cristalline de carbone, caractérisée par sa couleur noir foncé à gris foncé. Le graphite a une texture douce, une surface lisse, une conductivité et une inertie chimique. Par conséquent, il est couramment utilisé pour la production de creusets. Cependant, les creusets en graphite subissent une corrosion importante lors des processus de fusion et de coulée, réduisant ainsi leur durée de vie. De plus, en raison de la conductivité du graphite, dans les fours à induction, les courants induits chauffent le creuset en graphite au lieu du matériau qu'il contient. Cette propriété pourrait être avantageuse dans certains cas mais ne convient pas à tous les matériaux. De plus, l’élément carbone du graphite peut s’allier à de nombreux métaux, introduisant des impuretés indésirables. En revanche, le nitrure de bore minimise la possibilité de présence d'impuretés dans le métal fondu. Les premières formulations de nitrure de bore incorporaient des additifs tels que CaO comme liants pour faciliter le frittage, ce qui pourrait constituer une impureté pour le matériau en fusion. À mesure que les techniques de fabrication progressent, les fabricants ont réduit le besoin de liants dans les matériaux en nitrure de bore. Par exemple, le nitrure de bore BN99 de QS Advanced Materials ne contient qu'environ 0,3 % de CaO, tandis que les céramiques de nitrure de bore TPBN de plus grande pureté ont des niveaux globaux d'impuretés inférieurs à 0,1 %.Les matériaux en graphite et en nitrure de bore offrent une forte aptitude au traitement, permettant l'usinage CNC sous diverses formes. Par conséquent, si le graphite peut produire des formes complexes qui constituent un défi pour d’autres céramiques, le nitrure de bore peut réaliser la même chose.

Par rapport à la céramique d'oxyde

L'oxyde d'aluminium et le quartz sont les matériaux les plus courants pour les creusets en céramique d'oxyde. Les creusets en céramique d'oxyde ne nécessitent pas de protection contre l'air pendant le processus de production, ce qui entraîne des coûts de fabrication relativement faibles, ce qui les rend largement utilisés. Cependant, les céramiques d'oxyde sont fragiles et dures, ce qui les rend difficiles à usiner à l'aide de méthodes conventionnelles, et leur précision de forme issue du frittage direct est médiocre, ce qui rend difficile la création de creusets de forme précise. De plus, les céramiques d'oxyde ont des coefficients de dilatation thermique beaucoup plus élevés que ceux du nitrure de bore, et les creusets en céramique d'oxyde à haute densité ont une mauvaise résistance aux chocs thermiques. En revanche, en tant qu'oxydes, la présence d'oxygène dans certaines applications spécifiques est inacceptable, nécessitant l'utilisation de matériaux alternatifs.

Les céramiques au carbure sont des matériaux céramiques couramment utilisés résistant aux hautes températures, à l'exception des céramiques à base d'oxydes. Semblables aux céramiques d'oxyde, ce sont des matériaux très durs et leurs méthodes de traitement après frittage sont limitées, telles que le perçage et le meulage. Une méthode relativement peu coûteuse pour obtenir des céramiques de carbure est le frittage réactif, mais cette méthode aboutit souvent à une quantité importante de carbone libre, ce qui n'est pas souhaitable pour les creusets. D’un autre côté, le coût de fabrication des céramiques de carbure de haute pureté est considérablement élevé, ce qui entrave souvent leur application généralisée.

Comparé à d'autres céramiques nitrurées

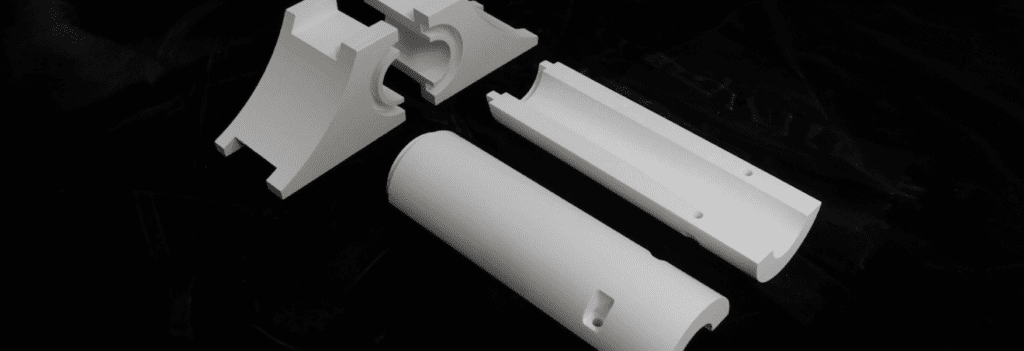

Lorsque l’on compare les creusets en nitrure de bore avec d’autres creusets en céramique au nitrure, des différences notables apparaissent. Le nitrure de silicium est le représentant le plus courant des céramiques nitrurées, avec le nitrure de bore. Il partage des caractéristiques similaires avec les céramiques au carbure : il est dur, très résistant et difficile à traiter. La personnalisation d'une nouvelle taille prend souvent plus d'un mois et les produits en nitrure de silicium de haute pureté sont coûteux. Par conséquent, sauf cas particuliers, l’utilisation du nitrure de silicium comme matériau de creuset n’est pas recommandée. Il en va de même pour le nitrure d'aluminium (qui est généralement plus cher que le nitrure de silicium). En revanche, les avantages des creusets en nitrure de bore sont plus évidents. Chimiquement, elle est similaire aux autres céramiques nitrurées, mais elle est plus douce et peut être transformée en diverses formes après frittage. Cela permet aux fabricants de conserver uniquement des stocks d'ébauches de nitrure de bore fritté et de les transformer rapidement en produits de formes différentes pour les clients.Le changement de méthode de stockage réduit considérablement les coûts globaux par rapport aux autres céramiques nitrurées. Par conséquent, le nitrure de bore est devenu le matériau céramique nitrure le plus largement utilisé.

Conclusion

En résumé, les creusets en nitrure de bore offrent une gamme d’avantages qui les différencient des autres matériaux de creuset. Leur stabilité à haute température, leur inertie chimique, leurs propriétés non mouillantes, leur résistance aux chocs thermiques et leur isolation électrique en font un choix privilégié dans de nombreuses industries. Alors que des matériaux comme le graphite, l'alumine, le quartz et la zircone ont leurs propres applications, les creusets en nitrure de bore excellent dans les processus exigeants nécessitant des températures extrêmes, une résistance aux réactions chimiques, une adhérence minimale, une résistance aux chocs thermiques et une isolation électrique.

À mesure que la technologie progresse, la demande de creusets en nitrure de bore devrait augmenter, en raison de leurs performances et de leur fiabilité supérieures. Les propriétés uniques du nitrure de bore en font un choix optimal pour les applications dans la science des matériaux, la métallurgie et les procédés chimiques où la précision, la pureté et l'efficacité sont primordiales. En sélectionnant des creusets en nitrure de bore, les industries peuvent améliorer leurs processus, améliorer la qualité de leurs produits et mieux contrôler leurs opérations.