窒化ホウ素るつぼをいつ、なぜ使用するのですか?

公開: 2023-10-31導入

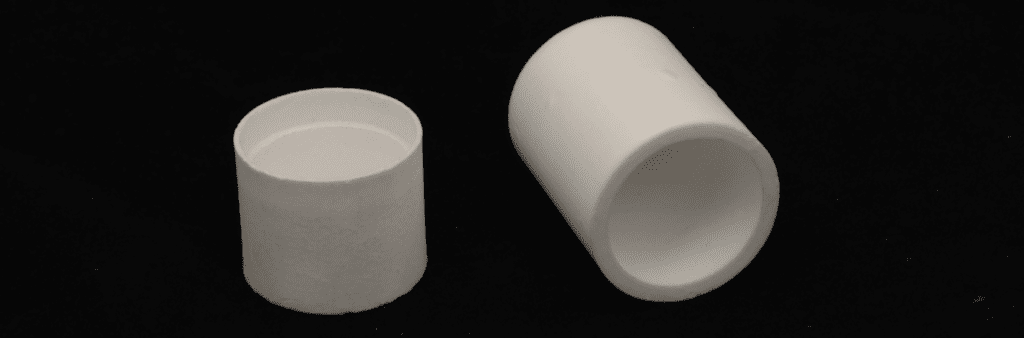

るつぼはさまざまな業界で重要であり、るつぼの材料の選択はプロセスの品質と効率に大きな影響を与えます。 窒化ホウ素 (BN) るつぼは、そのユニークな特性で注目を集めています。 この記事では、窒化ホウ素るつぼを他の一般的なるつぼ材料と比較し、BN の利点を強調します。

化学的不活性度:

BNるつぼは化学的に非常に不活性であり、溶融金属や腐食性物質との反応に耐性があります。 これにより、汚染が最小限に抑えられ、材料の完全性が維持されます。

溶融金属に対して非濡れ性:

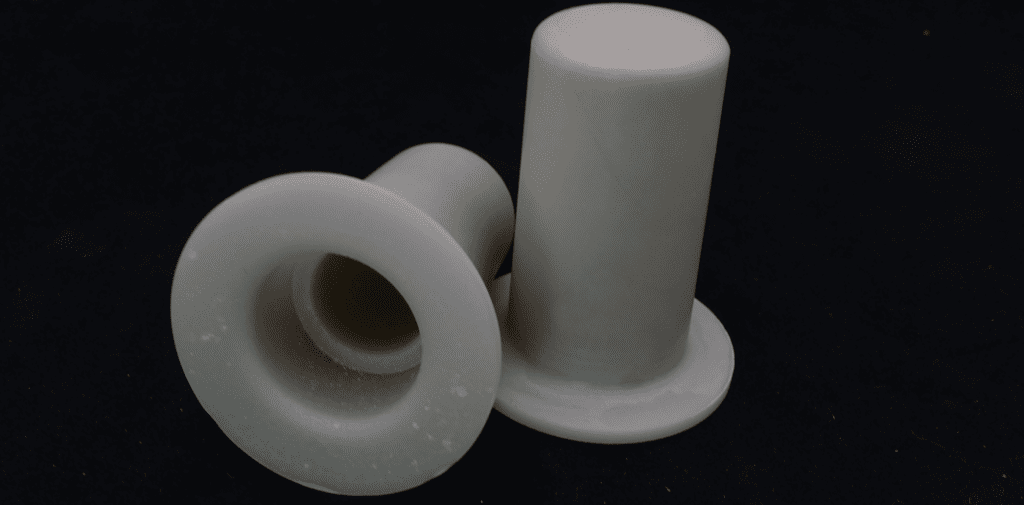

窒化ホウ素るつぼは溶融金属に対する濡れ性が低いため、付着が防止され、材料の除去が容易になります。 この特性は、反応性および粘着性の材料を使用するプロセスに有益であり、接着の問題を軽減します。

耐熱衝撃性:

BNるつぼは耐熱衝撃性に優れており、急激な温度変化にも割れや変形が起こりません。 これにより、特に石英やアルミナるつぼとは異なり、熱サイクルが要求される用途において、るつぼの寿命と信頼性が向上します。

電気絶縁:

窒化ホウ素るつぼは強力な電気絶縁特性を示し、電気抵抗や絶縁が必要なプロセスに適しています。 この特性は、導電性の黒鉛るつぼとは異なり、電流を制御する必要がある誘導溶解などの用途で役立ちます。

金属るつぼとの比較

金属るつぼと比較すると、窒化ホウ素るつぼにはいくつかの利点があります。 金属製品は加工方法に多様性があり、溶接により様々な形状や大型のるつぼを作ることができます。 しかし、金属は高温になると化学反応を起こしやすく、そのような条件下では強度が著しく低下します。 モリブデン、タングステン、タンタルなどの高融点金属は、高温耐性があるため好まれます。 しかし、金属の温度耐性が強いほど、形状や製造が難しくなります。 たとえば、タングステンやタンタルは資源が希少であり、るつぼの製造プロセスはエネルギーを大量に消費するため、コスト削減が困難です。 これらの金属るつぼは、組成が似ているため、溶解中の材料に不純物が混入する可能性があります。 さらに、金属るつぼはセラミック材料に比べて溶融金属に対する濡れ性が劣ります。 したがって、窒化ホウ素るつぼなどのセラミックるつぼは、特定の用途において大きな利点をもたらします。

タンタルるつぼ

グラファイトと比較すると

グラファイトは炭素の結晶形であり、濃い黒から深い灰色が特徴です。 グラファイトは、柔らかい質感、滑らかな表面、導電性、および化学的不活性性を備えています。 したがって、るつぼの製造によく使用されます。 しかし、黒鉛るつぼは製錬および鋳造プロセス中に重大な腐食を受け、その寿命が短くなります。 さらに、黒鉛の導電性により、誘導炉では、誘導電流によって内部の材料ではなく黒鉛るつぼが加熱されます。 この特性は場合によっては有利ですが、すべての材料に適しているわけではありません。 さらに、グラファイトの炭素元素は多くの金属と合金になり、望ましくない不純物が導入される可能性があります。 対照的に、窒化ホウ素は、溶融金属中の不純物の可能性を最小限に抑えます。 初期の窒化ホウ素配合物には、焼結を容易にするための結合剤として CaO などの添加剤が組み込まれていましたが、これは溶融材料にとって不純物となる可能性があります。 製造技術の進歩が続くにつれて、メーカーは窒化ホウ素材料における結合剤の必要性を減らしてきました。 たとえば、 QS Advanced Materials の BN99 窒化ホウ素にはCaO が約 0.3% しか含まれていませんが、より高純度の TPBN 窒化ホウ素セラミックの全体的な不純物レベルは 0.1% 未満です。グラファイトと窒化ホウ素の両方の材料は強力な加工性を備えているため、さまざまな形状への CNC 加工が可能です。 したがって、グラファイトが他のセラミックでは困難な複雑な形状を生成できる場合、窒化ホウ素は同じことを実現できます。

酸化物セラミックスとの比較

酸化アルミニウムと石英は、酸化物セラミックるつぼの最も一般的な材料です。 酸化物セラミックるつぼは製造工程で空気を遮断する必要がないため、製造コストが比較的低く、広く使用されています。 しかし、酸化物セラミックスは脆くて硬いため、従来の方法では加工が難しく、直接焼結による形状精度が悪く、精密な形状のるつぼを作製することが困難でした。 さらに、酸化物セラミックは窒化ホウ素に比べて熱膨張係数がはるかに高く、高密度酸化物セラミックるつぼは耐熱衝撃性に劣ります。 一方、酸化物としては、特定の用途では酸素の存在が許容できないため、代替材料の使用が必要になります。

超硬セラミックスは、酸化物セラミックスとは別に、一般的に使用される高温耐性セラミック材料です。 酸化物セラミックスと同様に高硬度な材料であるため、焼結後の加工方法は穴あけや研削などに限られます。 炭化物セラミックを得る比較的安価な方法は反応焼結によるものですが、この方法では多くの場合、大量の遊離炭素が発生し、るつぼにとっては望ましくないものになります。 一方で、高純度超硬セラミックスは製造コストが非常に高く、普及の妨げとなる場合が多い。

他の窒化物セラミックスとの比較

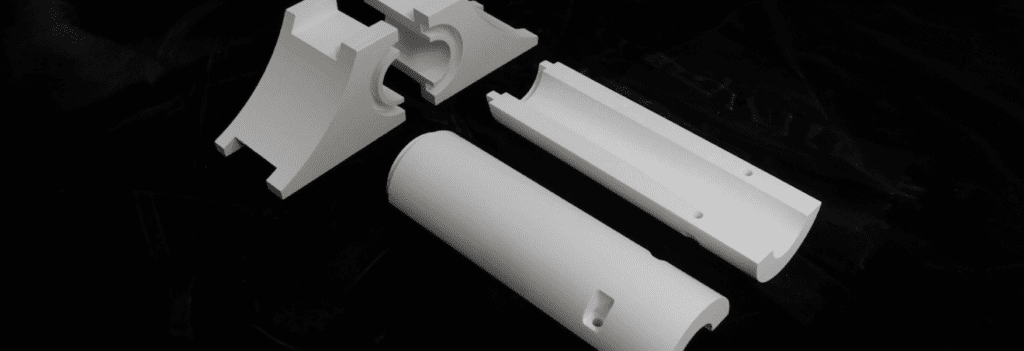

窒化ホウ素るつぼを他の窒化物セラミックるつぼと比較すると、顕著な違いが生じます。 窒化ケイ素は、窒化ホウ素に加えて、窒化物セラミックの最も一般的な代表例です。 超硬セラミックスと同様の特性を持ち、硬く、強度が高く、加工が困難です。 新しいサイズのカスタマイズには 1 か月以上かかることが多く、高純度の窒化ケイ素製品は高価です。 したがって、特別な場合を除き、るつぼの材料として窒化ケイ素を使用することはお勧めできません。 同じことが窒化アルミニウムにも当てはまります(一般に窒化シリコンよりも高価です)。 対照的に、窒化ホウ素るつぼの利点はより明らかです。 化学的には他の窒化物セラミックスと似ていますが、より柔らかく、焼結後にさまざまな形状に加工できます。 これにより、メーカーは焼結窒化ホウ素ブランクの在庫を確保するだけで済み、顧客向けに異なる形状の製品に迅速に加工することができます。ストック方法の変更により、他の窒化物セラミックと比較して全体のコストが大幅に削減されます。 その結果、窒化ホウ素は最も広く使用される窒化物セラミック材料となった。

結論

要約すると、窒化ホウ素るつぼには、他のるつぼ材料と異なるさまざまな利点があります。 高温安定性、化学的不活性性、非湿潤性、耐熱衝撃性、電気絶縁性により、多くの業界で好まれる選択肢となっています。 グラファイト、アルミナ、石英、ジルコニアなどの材料にはそれぞれ独自の用途がありますが、窒化ホウ素るつぼは、極端な温度、化学反応への耐性、最小限の接着、熱衝撃耐性、および電気絶縁を必要とする要求の厳しいプロセスに優れています。

技術が進歩し続けるにつれて、その優れた性能と信頼性により、窒化ホウ素るつぼの需要が高まることが予想されます。 窒化ホウ素のユニークな特性により、精度、純度、効率が最重要視される材料科学、冶金、化学プロセスの用途に最適です。 窒化ホウ素るつぼを選択することにより、産業界はプロセスを強化し、製品の品質を向上させ、操作のより優れた制御を実現できます。